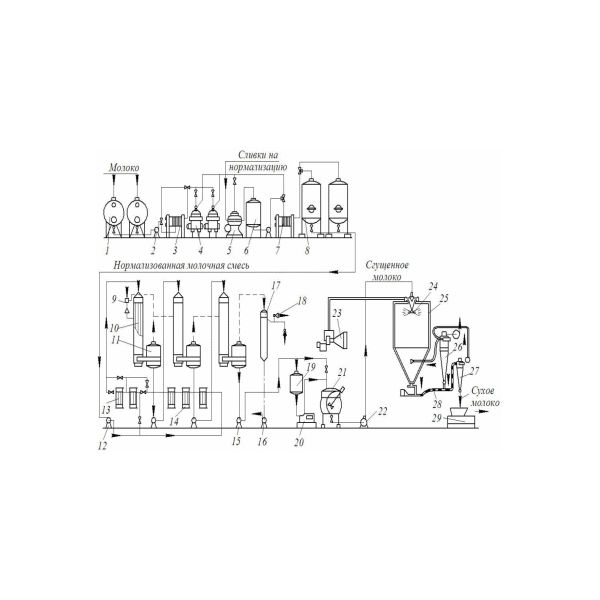

Линия производства сухого молока

1

Цель нашей компании —

предложение широкого ассортимента товаров и услуг на постоянно высоком качестве обслуживания.

предложение широкого ассортимента товаров и услуг на постоянно высоком качестве обслуживания.