Растительные жиры и масла являются обязательными компонентами пищи, источником энергетического и пластического материала для человека, поставщиком необходимых для него веществ, которые участвуют в регулировании обмена веществ, кровяного давления, выделении из организма избыточного количества холестерина и др. Наиболее важными компонентами жиров являются полиненасыщенные кислоты — линолевая и линоленовая.

Длительное ограничение в питании незаменимых жирных кислот приводит к физиологическим отклонениям: нарушается деятельность центральной нервной системы, снижается иммунитет организма, сокращается продолжительность жизни. Но избыточное потребление жиров также нежелательно, оно приводит к ожирению и сердечно-сосудистым заболеваниям.

Согласно стандарту, в готовом масле определяют физико-химические показатели допустимого содержания вредных веществ, количества влаги, значений кислотного и йодного чисел и др., а также органолептические показатели: прозрачность, запах и вкус.

Различают следующие виды растительных масел:

— Рафинированное (дезодорированное и недезодорированное); — Гидратированное (высший, I и II сорта); — Нерафинированное (высший, I и II сорта).

Ингредиенты и сырье: Сырьем для производства растительных масел служат в основном семена масличных культур, а также мякоть плодов некоторых растений. По содержанию масла семена подразделяют на три группы: — Высокомасличные (свыше 30 % — подсолнечник, арахис, рапс); — Среднемасличные (20...30 % — хлопчатник, лен); — Низкомасличные (до 20 % — соя). В Российское Федерации основной масличной культурой является подсолнечник. В производство поступают семена подсолнечника с масличностью 40...50 %, влажностью 6...8 %, содержанием сорных примесей не более 3 %.

Производство растительного масла из семян подсолнечника можно разделить на следующие стадии и основные операции:

— Приемка семян и очистка их от примесей;

— Обрушивание семян, разделение ядра и лузги;

— Измельчение семян и гидротермическая обработка мятки;

— Прессование мезги и очистка прессового масла;

— Структурирование жмыха и экстрагирование из него масла;

— Дистилляция мисцеллы;

— Рафинация масла: гидратация, нейтрализация, дезодорация, охлаждение, механическая очистка примесей;

— Отгонка растворителя из шрота;

— Упаковка готового масла в потребительскую и транспортную тару.

О б р у ш и в а н и е с е м я н п о д с о л н е ч н и к а:

Процесс обрушение заключается в отделении оболочки от основных маслосодержащих тканей путем разрушения покровных тканей семян — обрушивания и последующего разделения полученной смеси — рушанки на ядро и лузгу. Важнейшее требование к данной операции: разрушение оболочки не должно сопровождаться измельчением ядра. Качество рушанки характеризуется содержанием в ней нежелательных фракций — целых и частично разрушенных семян, так называемые целяк и недоруш, раздробленного ядра (сечки) и масличной пыли. Поэтому сначала получают фракции рушанки, содержащие частицы ядра и лузги одинакового размера, а затем в потоке воздуха рушанку разделяют на ядро и лузгу. И з м е л ь ч е н и е с е м я н: Масло содержится во внутриклеточной структуре ядра семян, которые для выделения масла необходимо разрушить. Требуемая степень измельчения достигается путем воздействия на обрабатываемый материал механических усилий, производящих раздавливающее, раскалывающее, истирающее и ударные действия. Обычно измельчение достигается сочетанием нескольких видов указанных усилий. Полученный после измельчения полуфабрикат называется мяткой. Конечным результатом операции измельчения является перевод масла, заключенного в клетках семян, в форму, доступную для дальнейших технологических воздействий. Г и д р о т е р м и ч е с к а я о б р а б о т к а м я т к и:

Интенсивное кратковременное нагревание мятки с одновременным увлажнением способствует равномерному распределению влаги в мятке и частичной инактивации гидролитических и окислительных ферментов семян, ухудшающих качество масла. Затем мятку нагревают и высушивают. В результате такой обработки мятка превращается в мезгу, подготовленную к отжиму масла.

И з в л е ч е н и е м а с л а: В практике производства растительных масел существуют два принципиально различных способа извлечения масла из растительного маслосодержащего сырья: а) прессование (механический отжим масла); б) экстракция (растворение масла в легколетучих органических растворителях). Эти два способа производства растительных масел используются либо самостоятельно, либо в сочетании одного с другим. Масло отжимается в шнековых прессах различных конструкций. При этом частицы мезги сближаются, масло отжимается, а прессуемый материал уплотняется в монолитную массу-жмых. В результате экстракции получают раствор масла в растворителе, называемый мисцеллой, и обезжиренный материал — шрот. Для удаления из мисцеллы механических примесей ее фильтруют.

Р а ф и н а ц и я м а с л а: Рафинацией называют процесс очистки масла от нежелательных групп липидов и примесей. Объем и последовательность операций при рафинации зависят от вида и назначения масла. Полная рафинация необходима при получении салатного масла, поступающего для непосредственного употребления в пищу, для масел и жиров, используемых при производстве маргарина, кондитерских, кулинарных жиров и майонеза. Шрот, полученный в результате экстракционной обработки жмыха, также очищают от растворителя методом отгонки и используют в качестве корма для животных. Из шрота по специальной технологии можно извлекать пищевой белок.

Линию оборудования для производства растительного масла можно условно разделить на несколько групп:

— Группа оборудования для очистки семян (весы, сепараторы, магнитные уловители, расходные бункеры и конвейеры); — Группа оборудования для получения ядра семян (центробежные рушильные машины, семеновейки, аспирационные системы, рассев, нории и конвейеры); — Группа оборудования для получения прессового масла (вальцовые мельницы, инактиватор, маслоотжимной пресс, фильтры и насосы, оборудование для измельчения форпрессового жмыха и окончательного отжима из него масла); — Группа оборудования для получения экстракционного масла (дробилка, плющильный станок для форпрессового жмыха, экстрактор, фильтры для мисцеллы, подогреватели, дистилляторы, холодильник для масла, конвейера, насосы и емкости, оборудование для отгонки растворителя из шрота); — Группа оборудования для полной рафинации масла (гидрататор, нейтрализатор, отбельный и сушильный аппараты, фильтры, дезодоратор, насосы); — Группа оборудования для фасовки, дозирования и упаковки продукции в транспортную тару.

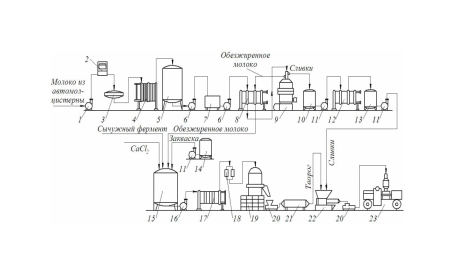

Семена подсолнечника, поступающие в производство, освобождаются от ферромагнитных примесей на магнитном сепараторе, взвешиваются, затем винтовым конвейером 1 подаются на воздушно-ситовой сепаратор 2 для очистки от минерального и органического сора (рис. 2.11, а).

Крупный сор, идущий сходом с верхнего (сортировочного) сита, винтовым конвейером 5 выводится из производства. Мелкий сор, идущий через нижнее (подсевное) сито и выходящий из циклонов 3 аспирационной системы сепараторов, снабженных вентиляторами 4, также винтовым конвейером 5 выводится из производства. Содержание масличных примесей в отходящем соре не более 3 %.

Очищенные на ситах от крупного и мелкого сора семена поступают на вибролоток пневмосепарирующего канала сепаратора 2. При проходе воздуха через поток семян легкие примеси выделяются из массы семян и выносятся воздухом через пневмосепарирующий канал и воздуховоды в осадочное устройство — горизонтальные циклоны. Они предназначены для предварительной очистки воздушного потока от примесей, выделенных из семян подсолнечника в пневмосепарирующем канале сепаратора. Из горизонтальных циклонов легкие примеси через противоподсосный канал поступают на винтовой конвейер 5.

Воздух, выходящий из горизонтальных циклонов, дополнительно очищается в циклонах 3, выделенные примеси из которых также выводятся винтовым конвейером 5.

Очищенные семена подсолнечника из пневмосепарирующего канала скребковым конвейером 6, норией 7, винтовым конвейером 9 подаются на обрушивание в центробежные рушильные машины (рушки) 10. Перед поступлением семян в рушки на самотеке из нории 7 в конвейер 9установлен магнитный сепаратор (железоотделитель) 8 для удаления металлопримесей.

Семена, получив ускорение на центробежном вращающемся диске, попадают в радиальные направляющие каналы рушки, футерованные вкладышами из износостойкой керамики, откуда выбрасываются на кольцевую деку, ударяются о нее острым или тупым концом семени (т.е. получают удар по наиболее слабому направлению — вдоль длинной оси семени, что в основном и обеспечивает лучший эффект обрушивания). При ударе о деку наибольшая часть семян обрушивается и в виде рушанки поступает в цилиндрическое сито, расположенное внутри циклона рушки. При движении рушанки, вниз по ситу, происходит отделение части масличной пыли из рушанки, которая выводится из рушки винтовым конвейером 14 на винтовой конвейер ядра 22, где смешивается с ядром.

Обрушенные в рушках семена подсолнечника (рушанка) состоят из целых ядер, их крупных частиц, сечки, масличной пыли, целых семян, недоруша, различного размера лузги и сора (растительного и минерального). Рушанка с содержанием целяка и недоруша до 25 %, масличной пыли до 10 %, сечки до 12 % самотеком поступает в семеновейки 16 с помощью скребкового конвейера 15.

Основное назначение семеновеек заключается в отделении необходимого количества лузги из рушанки при минимальной потере масла с лузгой. Одновременно в семеновейках удаляется и часть оставшегося сора.

В семеновейках происходит разделение на фракции обрушенных семян подсолнечника. Рушанка, пройдя через рассев семеновейки, разделяется на шесть фракций, из которых пять, поступает на вейку, а шестая выводится из машины, минуя вейку. Каждая из пяти фракций продукта, поступившего на вейку, попадает в предназначенную для нее камеру, где происходит провеивание продукта потоком воздуха и отделение лузги от ядра по разности аэродинамических характеристик.

Ядро с лузжистостью не более 12 % из второго-пятого разделов семеновеек 16 винтовыми конвейерами 22, 48 подается в бункеры для ядра над вальцовыми станками и затем в вальцовые станки 49 для измельчения. Перед поступлением ядра в вальцовые станки на самотеке из конвейера 22 в конвейер 48 установлен железоотделитель 47 для удаления металлопримесей.

При измельчении ядра подсолнечных семян преследуют основную цель — добиться полного разрушения клеточной структуры ядра, что способствует более полному извлечению масла как прессованным, так и экстракционным способами. Оптимальная влажность ядра, при которой происходит максимальное разрушение клеточной структуры, лежит в пределах 5,5...6,0 %. Повышение влажности ядра по сравнению с указанной ухудшает качество измельчения (помола).

Ядро, попадая в проходы между размольными валками вальцового станка, за счет разности окружных скоростей валков, наличия рифлений на их поверхностях, а также разной величины зазора между валками измельчается, т.е. превращается в мятку.

Мятка (проход через 1 мм сито не менее 60 %) влажностью 5...6 % после вальцовых станков винтовым конвейером 50 подается на прессование.

Недоруш с первых разделов рабочих семеновеек 16 винтовым конвейером 21, а также недоруш с первых разделов семеновейки для недоруша 35 винтовым конвейером 36 подается для контроля норией 23, винтовым конвейером 24 в семеновейки 25, где происходит отделение из него лузги.

Из семеновеек 25 недоруш винтовым конвейером 27, норией 28, винтовым конвейром 29 подается на повторное обрушивание на центробежную рушку недоруша 30. Часть масличной пыли, выделенной из рушанки в центробежной рушке, выводится из нее винтовым конвейером 33 в винтовой конвейер ядра 22, где происходит смешение масличной пыли с ядром.

Рушанка самотеком поступает в семеновейки для недоруша 35 с помощью скребкового конвейера 34, разделение в них на фракции происходит также, как в рабочей семеновейке 16. Ядро винтовыми конвейерами 22, 48 подается в бункеры для ядра над вальцовыми станками и затем в вальцовые станки 49. Недоруш из семеновеек 35 соединяется с недорушем из рабочих семеновеек 16 и с помощью нории 23 и винтового конвейера 24 поступает на контроль в семеновейки 25 для отделения лузги. Перевей из семеновеек 35 соединяется с перевеем из рабочих семеновеек 16 и винтовым конвейером 19, норией 38, винтовым конвейером 39 подается в семеновейку 40 для контроля перевея с целью отделения лузги. Ядро из нее поступает в винтовой конвейер ядра 22 над вальцовыми станками.

Лузга с масличностью не более 0,8 % выше ботанической из рабочих семеновеек 16, семеновеек для контроля недоруша 25 и перевея 40, семеновеек для недоруша 35 винтовым конвейером 20, норией 42, винтовым конвейером 43 направляется на рассевы для контроля лузги 44, где происходит отделение масличной пыли от лузги. Лузга винтовым конвейером 45 подается в пневмотранспорт лузги и выводится из производства.

Масличная пыль из рассевов 44 винтовым конвейером 46 подается на смешение с мяткой в винтовой конвейер 50.

Аспирация рабочих семеновеек 10 и 30 осуществляется при помощи вентиляторов 12 и 32. Масличная пыль осаждается в циклонах 11 и 31, а затем винтовым конвейером 13 подается в винтовой конвейер мятки 50.

Масличная пыль от аспирации рабочих семеновеек 16 осаждается в циклонах 17 и подается винтовым конвейером 18 также в винтовой конвейер мятки 50.

Масличная пыль от аспирации рабочих семеновеек 16, семеновеек для контроля недоруша 25 и перевея 40 и семеновеек для недоруша 35осаждается в циклонах 17, 26, 41, 37 и подается винтовым конвейером 18 на смешение с мяткой также в винтовой конвейер мятки 50.

Получение прессового масла на линии осуществляется следующим образом. Мятка поступает в шнековый инактиватор 51, где подвергается интенсивному нагреву острым паром до температуры 80...85 °С и увлажнению смесью водяного пара и конденсата до 8...9 % через форсунки непосредственно в поток мятки. Перемещаемая шнековыми валками мятка через выпускной патрубок поступает в верхний чан жаровни 52.

С помощью ножевых мешалок материал постепенно перемешивается и перемещается из чана в чан, подвергаясь дополнительной влаго-тепловой обработке. Влажность мятки доводится до 7...9 %, температура до 100...105 °С. Испаряющаяся при этом влага удаляется из чанов через вертикальный коллектор с помощью вентилятора. Подготовленная в жаровнях мезга питателем подается в отжимные прессы (форпрессы) 53, где происходит предварительный отжим масла. Отжимаемое масло, содержащее в себе твердые частицы прессуемого материала, которые выносятся потоком через зеерные щели, поступает в поддон станины и далее маслосборным шнеком 64 и норией 65 направляется на очистку.

Для первичной очистки форпрессовое масло поступает в виброклассификатор 66, откуда предварительно очищенное от крупных взвешенных частиц направляется в маслосборник 67 и затем насосом 68 через напорный коллектор 69 подается на фильтр 70. Первые, еще мутные, порции фильтрованного масла и оставшееся в фильтрате масло после очистки его фильтровальных поверхностей направляют в емкость 74, откуда насосом 73 вновь подают в напорный коллектор 69.

При выработке нерафинированного прессового масла продукт из фильтра 70 подается на охлаждение и последующее фасование. Для получения рафинированного масла из фильтра 70 продукт направляют на гидратацию.

Фильтрованный осадок и осадок из виброклассификатора поступают в накопитель-дозатор 71, из которого его непрерывно и равномерно перекачивают насосом 72 в экстрактор или жаровню 61.

Технология обработки форпрессового жмыха зависит от вида выпускаемого масла. Если линия предназначена для выпуска прессового масла, то форпрессовый жмых с пониженным содержанием масла, после грубого измельчения резаками, установленными на валу отжимного пресса, направляется винтовым конвейером 54 и норией 55 для дальнейшего измельчения. Толщина жмыховой ракушки должна быть 7...8 мм, масличность жмыха не более 18 %.

Жмых измельчают на дисковых 56 и вальцовых 57 мельницах. Измельченный форпрессовый жмых по степени измельчения должен быть однородным с содержанием прохода через сито 1 мм не менее 80 %.

Измельченный форпрессовый жмых шнековым конвейером 58, норией 59 и распределительным шнековым конвейером 60 подается в маслоотжимные агрегаты окончательного прессования. В их состав входят жаровни 61 и отжимные прессы 62. Масло из прессов 62направляется в маслосборный винтовой конвейер 64 на первичную очистку.

Толщина жмыховой ракушки, выходящей из пресса, должна быть 5...7 мм, масличность жмыха — не выше 7 %. Из прессов 62 жмых винтовым конвейером 63 подают в склад.

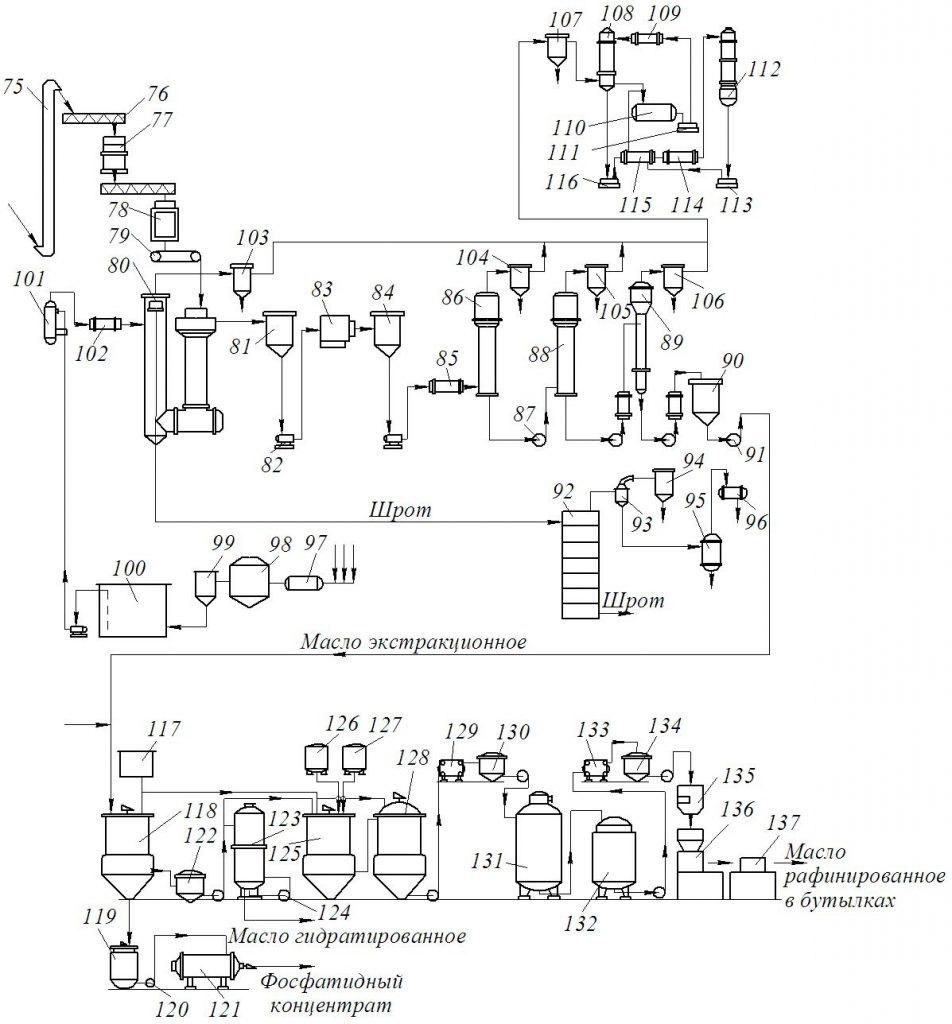

Машинно-аппаратурная схема комплексов оборудования для получения экстракционного рафинированного масла, входящих в состав линии, изображена на рис. 2.11, б.